Olha que coisa interessante. Em Setembro deste ano, no International Manufacturing Technology Show, um carro inteiro foi impresso. A Local Motors, empresa por trás do projeto, foi a idealizadora de uma competição para criar e “imprimir” um carro de verdade inteiro. Mais de 200 grupos se inscreveram na competição, mas quando a poeira assentou e os votos foram computados, somente dois projetos restavam no topo da pilha.

O grande vencedor do concurso do carro impresso em 3d foi o buggy de dois lugares chamado Strati criado por Michele Anoé:

Com uma capota de lona conversível, o principal órgão do Strati pode ser impresso como uma peça única. Até os assentos do veículo são impressos em 3D e removíveis. Eles permitem que você personalize a cor do seu interior e o design de buggy do carro é reforçado com estrutura tubular de alumínio e painéis de fibra de carbono para os suportes.

Outro vencedor do desafio, que recebeu uma expressiva fatia dos votos populares foi o carro chamado ISF, que quer dizer “estrutura de frame interno”. Com o seu formato de corpo aberto, inspirado pelas estruturas encontradas nos ossos da asa de um pássaro, este mini carro esporte foi marcado por um design pioneiro desde o início.

Embora o Strati seja o modelo que provavelmente irá inspirar a impressão 3d em grande escala no futuro, é possível que o design inovador do ISF também poderá aparecer no mercado. O verdadeiro vencedor aqui, porém, é a Local Motors, que tem revolucionado o processo de prototipagem de carros. Tomando um projeto de seu conceito original e conduzindo aquela ideia até sair um protótipo em escala real, ela conseguiu fazer isso em seis meses ao invés dos vários anos que o método tradicional levava.

Entre os veículos que quase chegaram lá, um dos conceitos mais radicais é o Aeroblade, um carro invocado com visual agressivo, que em design lembra muito o Batmovel. Realmente, eu gostei mais desse, (tirando essas cores). Se o cara fizesse ele todo preto fosco ou preto polido onde é esse marca-texto aí, e fosco no resto, só ficaria faltando o Batman.

No fundo, eu penso que essa coisa de imprimir carros inteiros é mais uma forçada de barra para vender essas impressoras 3d. Veja, não sou contra impressora 3d, acho maneiro, acho fabuloso… Mas tenho dificuldade de imaginar algo assim vencendo um robô tradicional na construção de um carro. Claro que para protótipos é foda. É imbatível. Levaria meses só para modelar um carro desses na massa, para depois tirar os moldes. A impressão 3d acelera uma barbaridade e reduz dramaticamente este custo. Mas ninguém normal iria querer um carro cujo assento foi impresso em fibra de carbono, né gente? O povo é chegado num modismo, mas tudo tem um limite. Enquanto a tecnologia é a novidade do momento, pode parecer legal um carro completamente impresso, mas isso nada mais é que um milestone da indústria do design.

[wp_ad_camp_5]

Isso na prática, dificilmente se aplicará. A impressão 3d, sobretudo essas novas maquinas de impressão 3d em fibra de carbono, tem grande potencial na industria automotiva, aeroespacial e no design em geral, mas é certo que haverá um balanceamento onde a tecnologia completamente dominada dará ligar a integração com tecnologias artesanais ou consideradas “antigas”. Podemos ver algo mais ou menos similar na história da computação gráfica. Houve um tempo em que era legal ter tudo em 3d girando no espaço com raios e luzes, (né Hans Donner?) onde toda abertura de novela que se presasse, devia ser quase uma demoreel de render machine. Com o tempo, as pessoas se habituaram, o modismo começou a ganhar contornos de cafonice, e a computação gráfica mudou de rumo para tentar ser o mais sutil possível.

Talvez isso ocorra com a impressão 3d.

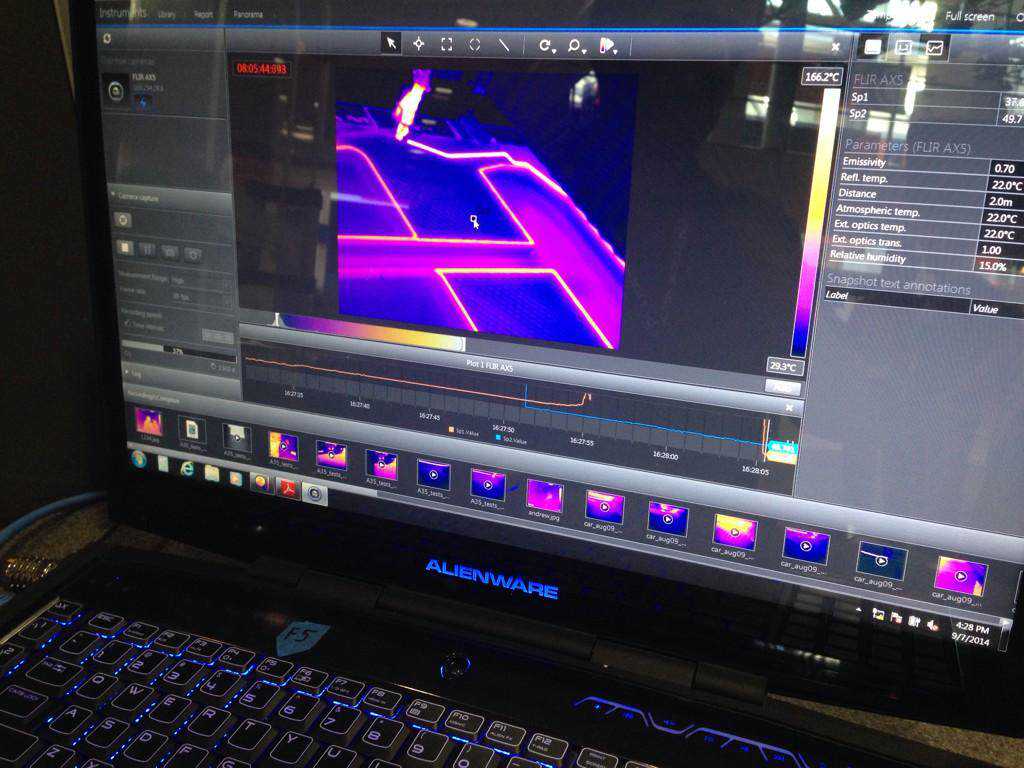

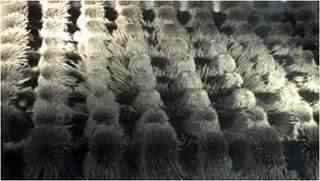

Aqui estão fotos do carro vencedor sendo impresso ao vivo no evento.

e cadê as fotos do carro completo ?

Salve Philipe,

A impressão 3D tem um bom mercado sim, mas concordo que o carro inteiro é um exagero… Mas levando em consideração um cenário de sustentabilidade, o uso mais disseminado de materiais compósitos pode agregar bastante em termos de chassis monobloco de automóveis, por motivos diversos! Na prática o que ocorre é que se tem propriedades específicas (propriedade mecânica/densidade) bastante superiores às dos carros produzidos em metal. Até o momento a confecção de veículos de materiais compósitos é praticamente artesanal, o que eleva muito o seu custo, limitando-se a superesportivos… ou reduz muito a qualidade, dada a falta de padrões… Nas décadas de 70 e 80 produziu-se muitos carros em fibra de vidro (que diga-se de passagem custavam bem caro na época, vide Puma GTB, que por anos foi o carro mais caro do Brasil), que tinham excelente desempenho. Os plásticos estão evoluindo e começando a ser produzidos a partir de fontes renováveis (a Braskem já comercializa polietileno derivado de cana de açúcar, diversas outras empresas, como a Imperveg, comercializam poliuretanos a base de óleo de mamona, etc.), o que aumenta a pegada ecológica da coisa… Em paralelo, diversas pesquisas trabalham com reforços de fibras naturais para compósitos de matriz polimérica (cimentícia e de solo também, mas aqui não se enquadram) e até a Mercedes Benz já utiliza compósitos de fibra de coco com matriz termoplástica em peças como guarnições e painéis… Isto é, aliar um processo de automatização, com elevado grau de precisão e possibilidades geométricas praticamente infinitas a materiais compósitos de alto desempenho (como compósitos de fibra de carbono e outros mais sustentáveis) pode ser muito vantajoso nessa indústria!

Um abraço!

João Krause

Philipe,

Como incurso no meio do antigomobilismo e como profundo interessado na industria automotiva de forma geral, aponto aspectos muito interessantes de uma eventual incursão efetiva desta tecnologia neste ramo:

a) Permitir a produção, pelo próprio consumidor, de peças de reposição (em especial peças de acabamento) sem ter de continuar, por anos, movimentando uma intrincada rede de fornecedores e logística, especialmente para fabricantes menores ou revendedoras de automóveis importados, o que achataria os custos de tais peças, permitiria a manutenção de modelos em circulação de maneira viável por muito mais tempo e desvincularia a fabricante da necessidade de fornecer peças no mercado por no mínimo 10 anos após o encerramento da produção do modelo.

b) Permite que se desenvolvam peças e acessórios de customização (o famoso aftermarket) de maneira muito mais simples, barata e rápida, o que ajudaria a fomentar o crescimento deste mercado e permitiria que empresas pequenas (com poucos recursos para investir em prototipagem tradicional) possam se inserir fornecendo exclusivamente sua propriedade intelectual ao público.

c) No automobilismo, na medida em que a tecnologia se tornar acessível, cada vez mais categorias de base poderiam aproveitar o recurso para incrementar o desenvolvimento de seus carros. Como muitas das tecnologias veiculares (especialmente no que diz respeito à dinâmica) vem das pistas, teríamos um excelente acelerador da evolução tecnológica aplicável aos carros de rua.

d) No setor de autopeças, com a queda de custos produtivos e com o aumento exponencial de produtores potenciais, a competitividade iria a níveis estratosféricos: de repente ter um carro mais bacana e elaborado não seria privilégio de poucos, como é hoje.

e) A tecnologia serviria de escola para muitos candidatos a projetistas e amantes do automóvel que sonham construir seu próprio modelo em casa. A proliferação de experiências sobre rodas seria incrível, e isto por si só já é um fomento ao ingresso de muitos indivíduos no ramo automotor, hoje relativamente combalido no que diz respeito ao desenvolvimento local de tecnologia e projetos.

Quanto a produção integral de um automóvel em elementos 3D, acho realmente difícil a curto prazo. Um dos maiores gargalos na produção de novos projetos são justamente as normas de segurança veicular, amplamente reforçadas por legislações cada vez mais restritivas, em especial na Europa. Isso implica em carrocerias que empregam uma quantidade cada vez maior de materiais exóticos, aços especiais de diversos níveis de capacidade de tensionamento e absorção da energia de impactos, resistência à torção cada vez mais requisitada, dentre outra série de fatores que implicariam uma polivalência tremenda (e ainda inexistente) nos compostos com os quais operam estas impressoras 3D.

Outro aspecto são os elementos de alta resistência e os de propriedades muito particulares: braços de suspensão, molas, amortecedores, peças componentes do motor (por mais que me pareçam ser carros muito mais conectados a uma ideia de powertrain elétrico), etc. Não se pode produzir isso de maneira impressa hoje, e acredito que demorará muito tempo até que isso seja possível e, especialmente, factível em escala mercadológica.

De qualquer modo, esta nova tenologia converge num ponto de vista particular meu: a cultura automotiva como a conhecemos hoje somente seria possível no futuro com o surgimento de tecnologias que permitissem o processo inventivo em cada vez menor escala, até o ponto do desenvolvimento individual, caso contrário estaríamos fadados à homogenização do automóvel e da sua inserção em um ciclo tão severo de obsolescência programada que terminaria por se equiparar a qualquer outra mercadoria sem expressão intrínseca e ligada unicamente à sua utilidade como bem de consumo: se tornaria um eletrodoméstico por excelência.

Fico feliz com a evolução desta tecnologia de impressão em 3D.

Com certeza o motor, devido a complexidade, não é impresso em 3D.

Deve ser colocado a parte, claro. :v

Certamente!